Isıl İşlem (Tavlama, Sertleştirme, Islah Etme) Nedir? Ne İşe Yarar? Nasıl Yapılır?

Katı haldeki metal ve alaşımlara, belirli özellikler kazandırmak amacıyla bir veya daha çok sayıda, yerine göre birbiri peşine uygulanan ısıtma ve soğutma işlemleridir. Bütün özellik değişmeleri çeliğin katı haldeki dönüşümleri neticesinde mümkün olmaktadır. Çeliklerin ısıl işlem sıcaklıklarını saptamak için Fe-Fe3C faz diyagramından yararlanılabilir. Ancak bu yolla bulunan sıcaklıklar yalnız alaşımsız çelikler için yeter yaklaşıktadır. Alaşım çeliklerinde ise çelik üreticisinin verdiği değerlerin dikkate alınması gerekir.

Isıl işlemler üç ana gruba ayrılabilir:

- Tavlama

- Sertleştirme

- Islah etme

Tavlama Nedir?

Tavlama: Tavlama ile içyapı kararlı denge durumuna ula şır.

I.Tür Tavlama: Belirli özelliklerin eldesi için uygulanır. Az da olsa içyapı değişikliklerine neden olabilir.

II.Tür Tavlama: Belirli bir iç yapı eldesi amaçlanır.

İlginizi Çekebilir: Pompanın Mekanik Elemanları Nelerdir?

Tavlama Çeşitleri ve Özellikleri

- Yumuşatma tavlaması

- Normalleştirme tavlaması

- Kaba tane tavlaması

- Difüzyon tavlaması

- Gerilme giderme tavlaması

- Yeniden kristalleştirme tavlaması

Çeliklere ait (γ+sem.) alanı, (γ+2.sem.) olarak gösterilebilir. Fe-Fe3C sisteminde sıvıdan oluşan sementitebirinci, ostenittenayrışana da ikinci sementitdenilebilir.

• Yumuşatma Tavlaması

Yumuşatma, çeliklere talaşlı veya talaşsız şekil verme işlemlerini kolaylaştırmak ve ötektoidüstü çelikleri gevrekleştiren sürekli 2. Sementitağını parçalamak için yapılır.

Ötektoid altı çelikleri A1 sıcaklığının hemen altında, Ötektoid üstü çelikleri ise bu sıcaklık etrafında salınım şeklinde uzun süreli ısıtma ve sonra yavaş soğutma işlemidir. Bu suretle lamel veya sürekli ağ şeklindeki sementit yüzey gerilimi etkisi ile küresel hale gelerek ferritik ana kütle içerisinde dağılır.

Bütün çeliklerde talaşsız işlemler için elverişli bir başlangıç iç yapısı üretmek, %0,5 den fazla karbon ihtiva eden çeliklerde talaşlı işlemlere hazırlamak için uygulanır.

Malzeme birkaç saat süre ile tavlanır, ardından 600oC ‘a kadar yavaş soğuma yapıldıktan sonra parçaların şekline bağlı olarak istenilen şekilde oda sıcaklığına soğutulur.

İlginizi Çekebilir: G Kuvveti Nedir? Ne Yapar? Zararları Nelerdir?

• Normalleştirme Tavlaması

Malzemenin normal yapısını(eşit boydaki yuvarlak tanelerden oluşan ince taneli yapı) yeniden kazanmasıdır.

Dövülmüş, haddelenmiş, çekilmiş, dökülmüş, iri taneli ve eş yönlenmiş yapılar düzelir ve malzeme her zaman yeniden kazanabileceği özelliklere (çekme mukavemeti, süneklik, vs.) geri döner.

Çeliğin bileşimine göre A3 veya Acm sıcaklıklarının 30-50 derece üstüne ısıtıp sonra fırın dışında sakin havada soğutmaktır.

Böylece özellikle ötektoid altı çeliklerde, küçük taneli ve dolayısıyla mekanik özellikleri iyileştirilmiş, düzgün dağılımlı ferritik-perlitik bir yapı elde edilir.

Ötektoid üstü çeliklerde ise normalleştirme, daha ziyade sürekli sementit ağını kısmen parçalayarak, sonraki yumuşatma tavını kolalaştırıcı bir ön işlem olarak uygulanır.

• Kaba (iri) Tane Tavlaması

Malzemenin daha iyi bir talaş kaldırma özelliğine kavuşması için uygulanır.

Malzeme ostenit alanı içerisinde normalleşme sıcaklıklarından daha yüksek sıcaklıklara (A3+150C) ısıtılıp birkaç saat süre ile beklendikten sonra, A1 sıcaklığında perlit dönüşümü tamamlanıncaya kadar çok yavaş(fırında) olarak soğumaya bırakılır.

Perlit altı çeliklerde (özellikle C<%0,5) kaba tane ve lamelli perlit elde ederek talaş kaldırmayı kolaylaştırmak için kullanılır. Yumuşak manyetik malzemelerde de (dinamo sacı) iri taneli bir iç yapı arzu edilir.

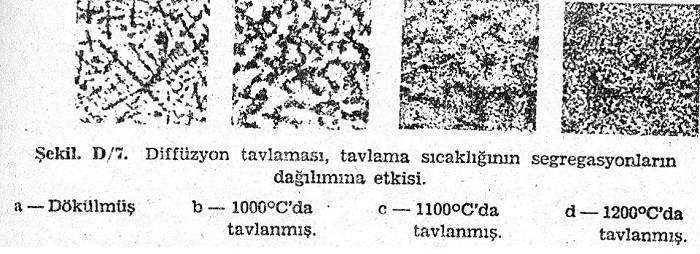

• Homojenleştirme (Difüzyon) Tavlaması

Katılaşma sırasında tanelerin içerisinde oluşan kimyasal bileşim farklarını (mikro segregasyon) atomsal yayınım yoluyla gidermek için yapılır.

Malzeme ihtiva ettiği karbon miktarına göre 1000-1300 derece arasında uzun müddet tavlanır ve sonra istenilen şekilde soğutulur. Yüksek sıcaklıkta uzun süre tutma nedeniyle tane kabalaşmasına da sebep olduğundan ayrıca normalleştirme gerekir.

İlginizi Çekebilir: Bobin Nedir? Ne İşe Yarar? Özellikleri, Çeşitleri

• Gerilme Giderme Tavlaması

Bir iş parçasında kaynak, döküm, haddeleme, tel çekme, sertleştirme gibi işlemler sonucu, çeşitli bölgeler arasında “farklı soğuma hızı”, “farklı şekil değiştirme miktarı” veya “iç yapı dönüşümleri” nedeniyle meydana gelen iç gerilmelerin giderilmesi gerekir.

Parçalar 550-600C arasındaki bölgeye yavaş erişecek bir şekilde ısıtılır ve burada yaklaşık 4 saat süre ile tavlanır. Soğutma parçanın bütün kısımları daima aynı sıcaklıkta kalacak şekilde çok yavaş yapılır. Gerilme giderme tavlaması sırasında iç yapı değişime uğramaz. Yüksek sıcaklıklarda çeliğin akma sınırı düşer. İç gerilmeler yüksek ise, malzeme kendini bırakır. Çekme gerilmesi ihtiva eden lifler uzar; basma gerilmesi altındaki lifler ise kısalır. Bu sırada gerilmeler giderek azalır ve sonunda sadece artık bir gerilme kalır. Artık gerilme büyüklüğü çeliğin tavlama sıcaklığındaki akma sınırı kadardır.

Gerektiğinde daha düşük sıcaklıklarda gerilme azaltma tavı ile de yetinmek mümkündür. İç gerilmeler çatlama tehlikesini arttırırlar. Normalizasyon ve yumuşatma tavlamaları, gerilme giderme tavlaması ile bir arada düşünülebilir. Bunun için normalizasyon ve yumuşatma tavlaması sırasında 600C dan sonra yavaş bir soğuma gerilmeleri gidermeye yeterlidir.

• Yeniden Kristalleşme

Soğuk sertleşmeyi gidermek ve soğuk şekil değiştirmeden sonra azalan uzama kabiliyetini yeniden kazanmak amacı ile uygulanır.

Malzeme yeniden kristalleşme sıcaklığı üzerindeki bir sıcaklıkta tavlanır. Bu sıcaklık her malzeme için soğuk şekil değiştirme miktarına göre değişir. Alaşımsız çelikler için 600-700C arasındadır.

Yeniden kristalleşme sonucu sertliğin başlangıç değerine düşmesi, soğuk şekil değiştirme sırasında oluşan dislokasyonların büyük ölçüde azalmasından ileri gelir. Yüksek sıcaklıklarda atom hareketleri kolaylaştığından zıt işaretli dislokasyonlar birbirlerini yok ederler.

İlginizi Çekebilir: Bimetal Nedir? Ne İşe Yarar?

Atomlar yeniden kristalleşme esnasında pratik olarak yerlerini değiştirmezler, yalnız kendilerini yeniden düzene sokarlar. Bu sırada katettikleri mesafe kafes parametresinden daha küçüktür. Yeniden kristalleşmenin başlayabilmesi için çekirdeğin mevcudiyeti gereklidir. Soğuk şekil değiştirme esnasında kristallerde kayma olunca, kristal içerisinde gerilmeler oluşur. Metal ısıtılınca en fazla şekil değiştirmiş kristaller önce dağılır ve kayma düzlemleri çekirdek vazifesini görür.

Yapının yeniden oluşması bu çekirdeklerden başlar. İç gerilmeleri ihtiva eden şekil değiştirmiş yapı yavaş yavaş kaybolur ve normal çekirdek şekilleri ihtiva eden “yeniden kristalleşmiş yapı” oluşur. Yeniden kristalleşmeden sonra metalin pekleşmeden önceki özelliklerine sahip olmasına toparlanma denir.

Serleştirme Nedir? Ne İşe Yarar?

Takım çeliklerin mümkün olan en yüksek sertlik derecesine ve aşınma mukavemetine sahip olması istenir. Bu arada soğuk şekil değiştirme kabiliyeti kaybolur ve süneklik çok düşer.

Ötektoid altı çelikler A3, ötektoid üstü çelikler ise A1 sıcaklığının üzerine ısıtılıp (A3+50 veya A1+50), hızla soğutulursa atomlar yavaş soğuma sonucu meydana getirdikleri kristal şekillerini oluşturacak zaman bulamazlar, böylece perlit oluşumu engellenmiş olur ve ostenit bütünü ile Martenzit yapıya dönüşür.

Belli bir karbon miktarı için maksimum sertlik, ostenitin tamamen martenzite dönüşmesi halinde elde edilir. Bunun için gerekli minimum soğutma hızına kritik soğutma hızı denir.

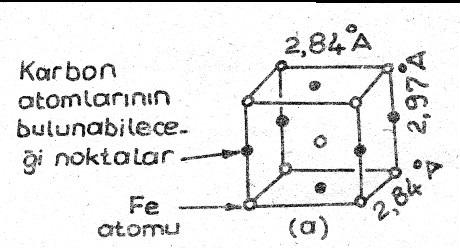

Martenzit Nedir?

Martenzit, karbon çözündürmüş ostenitin düşük sıcaklıkta kafes dönüşümüne uğraması sonucu karbon difüzyonunun engellenmesi ile oluşur. Dönüşüm, gerçekte basit bir sıkışma olmayıp, çok kısa bir süre içinde kafes sisteminin kayma ve dönme yapmasıdır. HMK alfa demirin kristal kafesinde normal olarak karbon atomlarına yer yoktur. Bu nedenle kafes şekil değiştirir ve tetragonal hale gelecek şekilde uzar.

Normal olarak içinde çok az karbon çözünebilen HMK kafes, böylece aşırı karbon atomu etkisiyle gerilir ve hafifçe uzayarak tetragonal hale gelir. Sertleşme birinci derecede bu olaya, ikinci derecede de kayma dolayısıyla ortaya çıkan dislokasyonlara bağlanmaktadır. Martenzitkristal kafesi sürekli (kesiksiz) kayma düzlemleri ihtiva etmediği için şekil değiştiremez. Her türlü şekil değişimine karşı yapı yüksek bir mukavemet (yüksek bir sertlik) gösterir. Çok büyük kuvvetler karşısında malzeme önceden şekil değiştirmeden kırılır.

Sertleştirme işlemlerinde üç önemli etken dikkate alınmalıdır;

1.Isıtma

2.Bekletme

3.Sertleştirme

Uygulama çeliğin karbon miktarına bağlıdır. Alaşım elementlerinin tesiri de çok büyüktür.

Sertleştirme Etkeni 1: Isıtma

Sertleştirme için çeliğin öncelikle ostenitleştirilmesi gerekir. Isıtmada aşırıya kaçılırsa iri ostenit taneleri teşekkül eder. Bunun sonucunda sertleştirilmiş yapı olumsuz yönde etkilenir ve iri iğneli bir yapı meydana gelir.

Su verme sıcaklığının altına ısıtma sonucu da hatalar doğar. Ostenitarasında su verme sırasında martenzit haline dönüşemeyen ferri tartıkları kalır. Perlit üstü çelikler tamamen ostenit haline getirilemezler. Bu durumda su verme sonucu sertliğin daha az olduğu görülür. Perlit üstü çeliklerin sertleştirilmesinde en doğru sıcaklık A1 doğrusunun 40C üstündedir, yani yaklaşık 760C dir.

Perlit üstü çelikler sertleştirilmeden önce yumuşatıcı bir tavlamaya tabi tutulursa, sementit taneli bir şekilde yapıda bulunur ve sertleşme sırasındaki ısıtma işleminde ostenit içerisinde daha kolay çözünebilir. Bunun neticesinde yüksek sıcaklıkta bekleme süreleri kısalır ve tane irileşmesi tehlikesi azalır.

Sertleştirme Etkeni 2: Bekletme

Bekletme veya ısı emdirme adı verilen işlem, çeliklerin su verme sıcaklığında dönüşümün tamamlanması için bir süre bekletilmesi işlemidir. Bekletme genel olarak çeliğin her bir cm kalınlığı için 5 dakikadır (sade karbonlu çelikler için) Alaşımlı çeliklerde katkı elemanlarının dönüşmeleri daha geç olduğu için, daha fazla süre ile bekletme uygulanır.

Sertleştirme Etkeni 3: Sertleştirme

Sertleştirme (su verme), çeliklerin yapısını değiştirmek için yapılan kontrollü soğutmadır. Su verme ortamı, çeliğin ısısını parçanın kritik soğuma hızını aşacak şekilde emmelidir. Ancak bu şekilde ostenitten martenzitik bir içyapı teşekkül eder. Kritik soğuma hızı(Vk) çeliğin kimyasal bileşimine bağlıdır ve alaşımsız çeliklerde karbon miktarı azaldıkça bu hız yükselir. Alaşım elementlerinden manganez kritik soğuma hızını düşürür.