Kompozit Malzeme Nedir? Kullanım Alanları? Nasıl Üretilir?

Kompozit Malzeme Nedir?

İki veya daha fazla malzemenin makro-düzeyde bir araya getirilmesiyle oluşturulan ve yeni özelliklere sahip malzemelere Kompozit malzeme denir.

Kompozit Malzemelerin Bileşenleri

Matris fazı: Sürekli ve ana faz. Takviye fazını birarada tutar ve yükü paylaşırlar.

Takviye fazı: Matris içindeki ikincil fazdır, matrisin dayanım ve rijitliğini arttırır.

Arayüzey: Matris ile takviye fazı arasındaki fazdır (kimyasal, fiziksel, mekanik). Yapışmayı belirler.

Bir malzemeyi kompozit olarak adlandırmak için aşağıdaki özellikleri taşımalıdır:

• İnsan yapısı olmalı,

• En az iki veya daha fazla fiziksel ve mekaniksel özelliği ayrı olan malzemelerin birleştirilmesi ve farklı ara yüzeye sahip olmalı,

• Herhangi bir ferdi bileşenle elde edilemeyen mekanik özelliklerin gerçekleştirilmeli

• Optimum özellikler elde etmek için bir malzemenin diğer malzeme içine kontrollü şekilde dağıtılmasıyla iki ayrı malzeme karıştırılarak kompozit (karma) bir malzeme oluşturulmalı,

• Özellikler yüksek olup kompoziti oluşturan elemanların en iyi özelliklerin bir arada toplanması gerekir

Kompozit malzeme kullanılarak üretilecek olan parçalar tasarlanırken, parçanın hangi alanda kullanılacağı ve kullanıma yönelik spesifik ihtiyaçların neler olduğunun bilinmesi gereklidir. Kompozit bir parça tasarlanırken maliyet, ham malzeme özellikleri, çevre koşullarının parçaya etkisi, imalat yöntemi, kalite kontrol metotları gibi bir dizi faktör birlikte değerlendirilmelidir.

Tasarımda en büyük zorluklardan birisi kompozit malzemelerin izotropik özellikler göstermemesidir. Bu yüzden tasarımcı, parçaya her yönden ne kadar yük geleceğini ve parçanın hangi noktasında ne kadar mukavemete ihtiyaç olduğunu iyi anlayıp, fiberlerin yerleşim açılarını ona göre hesaplamalıdır.

Önerilen Yazı » Mekanik Nedir? Çeşitleri Nelerdir?

Kompozit malzemelerde çekirdek olarak, bir takviye edici malzeme ve bunun çevresinde hacimsel olarak çoğunluğu oluşturan bir matris malzeme bulunmaktadır. Burada takviye edici malzeme, kompozit malzemenin mukavemet ve yük taşıma özelliğini sağlamaktadır. Matris malzeme ise, plastik deformasyona geçişte oluşabilecek çatlak ilerlemelerini önler ve kompozit malzemenin kopmasını geciktirmektedir. Matris olarak kullanılan malzemenin diğer bir amacı da, fiber malzemeleri yük altında bir arada tutabilmek ve yükü lifler arasında homojen olarak dağıtmaktır. Böylelikle fiber malzemelerde plastik deformasyon gerçekleştiğinde ortaya çıkacak çatlak ilerlemesi olayının önüne geçilmiş olunur.

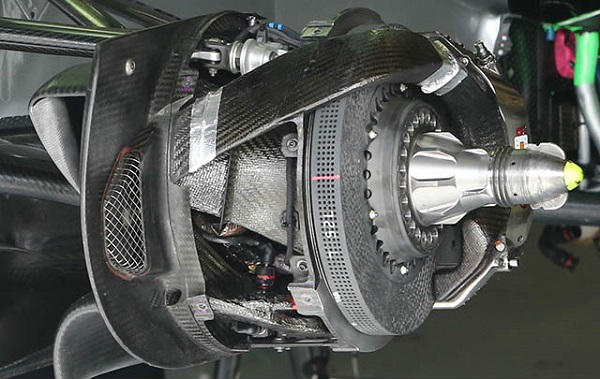

Kompozit malzemelerin, parça bütünlüğü, hafiflik, yüksek mukavemet, darbe dayanımı ve uzun kullanım ömrü gibi özellikleri, geniş kullanım alanlarında avantajlar sağlamaktadır. Örneğin, cam elyafı elastik bir malzemedir. Yük altında düzgün olarak kopma noktasına kadar uzayan cam elyafı, çekme yükünün kalkması sonucunda herhangi bir akma özelliği göstermeden başlangıç boyutuna döner. Diğer metallerde ve organik liflerde bulunmayan bu elastiklik ve yüksek mukavemet özellikleri; cam elyafına büyük miktarda enerjiyi, kayıpsız olarak depolama ve bırakma olanağı sağlamaktadır.

Önerilen Yazı » Hibrit Araba Nedir? Nasıl Çalışır? Özellikleri Nelerdir?

Bu özellik, dinamik yorulma dayanımı, aşınmaya karşı korunması koşulu ile otomobil, kamyon amortisör yayları ve mobilya yayları gibi ürünlerin cam elyafı takviyeli plastic malzemeden yapılabilmesini sağlamaktadır.

Cam elyafı takviyeli plastiklerde, cam elyafı takviyesinin yönü önemli bir etkendir ve bu, cam elyafının reçine ile kaplanabilirliğini de etkiler. Dolayısıyla takviye miktarının artışı ile birlikte cam elyafının mukavemeti de artar. Kompozit malzemelerin bu üstün özelliklerine rağmen, yük taşıma kabiliyetinde zamanla azalma görülmektedir. Bu nedenle, tasarım yapılırken uygun bir emniyet faktörü ön görülerek, ani kırılmaların önüne geçilmesi gereklidir. Zamana bağlı olarak mukavemetin azalması, çekme dayanımının başlangıç değerinin 2/3’üne çok kısa sürede düşmesi ve 1/2’sine 50 yıl gibi bir sürede düşmesi şeklinde görülmektedir.

Kompozit Malzemelerin Avantaj Ve Dezavantajları

Kompozit malzemelerin özgül ağırlıklarının düşük oluşu, hafif yapılarda büyük avantaj sağlar. Bunun yanında fiber takviyeli kompozit malzemelerin korozyona dayanımları, ısı, ses ve elektrik yalıtımı sağlamaları da ilgili kullanım alanları için önemli bir üstünlük sağlamaktadır.

Kompozit malzemelerin dezavantajlı yanlarını ortadan kaldırmaya yönelik teorik çalışmaların olumlu sonuçlanması halinde kompozit malzemeler, metalik malzemelerin yerini alabilecektir.

Kompozit malzemelerin avantalarını şöyle sıralayabiliriz:

a) Yüksek Mukavemet: Kompozit malzemelerin çekme ve eğilme mukavemetleri, birçok metalik malzemeye göre çok daha yüksektir. Ayrıca kaplama özelliklerinden dolayı, kompozitlere istenen yönde ve istenen bölgede gerekli mukavemet verilebilir. Böylelikle malzemeden tasarruf yapılarak, daha hafif ve ucuz ürünler elde edilebilir.

b) Kolay Şekillendirme: Kompozit malzeme kullanılarak yapılan büyük ve kompleks parçalar, tek işlemle bir parça halinde kalıplanabilir. Bu da malzeme ve işçilikten kazanç sağlar.

c) Elektriksel Özellikler: Uygun malzemelerin seçilmesiyle, çok üstün elektriksel özelliklere sahip kompozit ürünler elde edilebilir.

d) Isıya ve Ateşe Dayanıklılık: Isı iletim katsayısı düşük malzemelerden oluşan kompozitlerin ısıya dayanıklılık özellikleri, yüksek ısı altında kullanabilmesineolanak tanımaktadır. Bazı özel katkı maddeleri ile kompozit malzemenin ısıya dayanımı arttırılabilir.

e) Titreşim Sönümleme: Kompozit malzemelerin sünekliği nedeniyle, doğal bir titreşim sönümleme ve şok yutabilme özelliği vardır. Bu sayede çatlak yürümesi olayı da engellenmiş olur.

f) Korozyona ve Kimyasal Etkilere Karşı Dayanıklılık: Kompozit malzemeler, hava etkilerinden, korozyondan ve çoğu kimyasal etkilerden zarar görmezler. Bu özellikleri nedeniyle kompozit malzemeler, kimyevi madde tankları, boru ve aspiratörleri, tekne ve deniz araçları yapımında güvenle kullanılmaktadır.

g) Kalıcı Renklendirme: Kompozit malzemelere, kalıplama esnasında reçineye ilave edilen pigmentler sayesinde istenen renk verilebilir. Bu işlem ek bir masraf ve işçilik gerektirmez.

Kompozit malzemeler, aşağıda belirtilecek olan dezavantajlara rağmen çelik ve alüminyuma göre birçok avantaja sahiptir. Bu nedenle kompozitler, kimyasal madde depolarında, karayolu tankerlerinde, bina cephe ve panolarında, otomobil gövde ve tamponlarında, deniz teknelerinde, komple banyo ünitelerinde, ev eşyalarında, tarım araçları gibi birçok sanayi alanında kullanılabilecek bir malzemedir. Kompozit malzemelerin dezavantajlarını şöyle sıralayabiliriz:

a) Hammaddenin pahalı olması. Bu uçaklarda kullanılabilecek kalitede karbon m2’lik kumaşının maliyeti yaklaşık 50 $’dır.

b) Lamine edilmiş kompozitlerin özellikleri her zaman ideal değildir, kalınlık yönünde düşük dayanıklılık ve katlar arası düşük kesme dayanım özelliği bulunmaktadır

c) Malzemenin kalitesi üretim yöntemlerinin kalitesine bağlıdır, standartlaşmış bir kalite yoktur.

d) Kompozitler gevrek malzeme olmalarından dolayı kolaylıkla zarar görürler, onarılmaları yeni problemler yaratabilir.

e) Malzemelerin sınırlı raf ömürleri vardır. Bazı tür kompozitlerin soğutularak saklanmaları gerekmektedir. Sıcak kurutma gerekmektedir. Kompozitler onarılmadan önce çok iyi olarak temizlenmeli ve kurutulmalıdır. Bazı durumlarda bu zor olabilir. Bazı kurutma teknikleri uzun zaman alabilmektedir.

Önerilen Yazı » Malzemelerin Sınıflandırılması

Kompozit Malzemelerin Sınıflandırılması

Kompozit malzemeleri, yapılarını oluşturan malzemeler ve yapı bileşenlerinin şekillerine göre iki şekilde sınıflandırmak mümkündür.

Matris malzemesinin türüne göre;

• Plastik Matrisli Kompozitler

• Metalik Matrisli Kompozitler

• Seramik Matrisli Kompozitler

• Partikül (Parçacık) Takviyeli Kompozitler

• Fiber (Elyaf) Takviyeli Kompozitler

• Tabaka Yapılı Kompozitler (Lamine Kompozitler)

• Dolgu Yapılı Kompozitler şeklinde sınıflandırılabilir.

Yapılarını Oluşturan Malzemelere Göre Kompozit Malzemeler

Plastik – Plastik Kompozitler

Fiber olarak kullanılan plastik, yük taşıyıcı bir özelliğe sahip iken, matris olarak kullanılan plastik, esneklik verici, darbe emici ya da istenen amaca göre kullanılan plastiğin özelliğine sahip olmaktadır. Kullanılabilecek plastik türleri de iki ayrı sınıfta incelenebilir.

Termoplastikler: Bu tür plastikler, ısıtıldığında yumuşar ve şekillendirildikten sonra soğutulduğunda sertleşir. Bu işlem sırasında plastiğin mikro yapısında herhangi bir değişiklik söz konusu değildir. Genellikle 5-50oC arasındaki sıcaklıklarda kullanılabilirler. Bu gruba giren plastikler şu şeklinde sıralanabilir:

a) Naylon

b) Polietilen

c) Karbonflorür

d) Akrilikler

e) Selülozikler

f) Viniller

Termoset Plastikler: Bu tip plastiklerde ise ısıtılıp şekillendirildikten sonra soğutulduklarında artık mikro yapıda oluşan değişim nedeniyle eski yapıya dönüşüm mümkün olmamaktadır. Bu grubun belli başlı plastikleri ise şunlardır:

a) Polyesterler

b) Epoksiler

c) Alkiter

d) Aminler

Plastik – Metal Fiber Kompozitler

Endüstride çok kullanılan bir tür olan metal fiber takviyeli plastikten oluşan kompozitler oldukça mukavemetli ve hafif bir ürün olarak karşımıza çıkmaktadır. Bu kompozitler, polietilen ve polipropilen gibi plastiklerin, Bakır, Alüminyum, bronz, çelik vs. gibi metal fiberlerle takviye edilmesiyle elde edilmekte ve yaygın olarak kullanılmaktadır. Özellikle deformasyon yönünde takviye edilerek üretilen kablolar yaygın olarak kullanılmakta ve iyi bir verim alınmaktadır.

Plastik – Cam Elyaf Kompozitler

Bu tür kompozitler isteğe göre termoplastikler veya termoset, plastikten oluşan matris ve cam liflerin uygun kompozisyonlarından üretilmektedir. Mekanik ve fiziksel özellikleri nedeniyle cam lifler birçok durumda metal, asbest, sentetik elyaf ve pamuk ipliği gibi liflere tercih edilebilirler. Ancak cam elyaflı kompozitler, büyük kuvvetleri iletmelerine rağmen camın kırılgan olmasından dolayı çok küçük dirençlidirler. Bu tür malzemelerin fiziksel ve kimyasal özellikleri, kullanılan plastik reçineler uygun seçilerek arzu edilen şekle sokulabilir.

Plastik reçineler de, daha önce belirtildiği gibi termoplastik ve termoset türünde olmaktadır. Termoset plastikler, fiberlerin de düzgün oryantasyonu ile yüksek mukavemete ulaşabilirler. Cam elyaf takviyeleri ile en çok kullanılan plastik reçineler, Polyesterlerdir.

Plastik – Köpük Kompozitler

Bu tür kompozitlerde plastik fiber olarak görev yapmakta, köpük ise matris konumunda olmaktadır. Köpükler, hücreli yapıya sahip, düşük yoğunlukta, gözenekli ve doğal halde bulunduğu gibi, büyük bir kısmı sentetik olarak imal edilmiş hafif maddelerdir. Köpük hücre yapısına göre sert, kırılgan, yumuşak ya da elastik olabilmektedir. Matris olarak kullanılan bu köpük türleri, kullanılan plastiğin de çeşitlenebilmesiyle değişik özellikte kompozit malzemelerin oluşumunu sağlayabilmektedir.

Metal Matrisli Kompozitler

Metallerin ve metal alaşımlarının birçoğu, yüksek sıcaklıkta bazı özellikleri sağlamalarına rağmen kırılgan olmaktadırlar. Fakatmetalik fiberler iletakviye edilmiş metal matrisli kompozitler, her iki fazın uyumlu çalışması ile yükseksıcaklıkta da yüksek mukavemet özelliklerini vermektedirler. Bakır ve Alüminyum matrisli, Wolfram veya Molibden fiberli kompozitler ve Al – Cu kompoziti, bize bu kompozisyonu veren en iyi örneklerdir. Bu tip kompozitler, matrisin özelliklerini iyileştirdiği gibi bu özelliklere daha ekonomik olarak ulaşılmasını sağlamaktadır. Bu kompozitlerde metal matris içine gömülen ikinci faz, sürekli lifler şeklinde olabildiği gibi, gelişi güzel olarak dağıtılmış küçük parçalar halinde de olabilmektedir.

Seramik Kompozitler

Metal veya metal olmayan malzemelerin birleşimlerinden oluşan seramik kompozitler, yüksek sıcaklıklara karşı çok iyi dayanım göstermekle birlikte, rijit ve gevrek bir yapıya sahiptirler. Ayrıca elektriksel olarak çok iyi bir yalıtkanlık özelliği de gösterirler.

Yapısal Bileşenlerinin Şekline Göre Kompozit Malzemeler

Partikül Esaslı Kompozitler

Bir matris malzeme içinde başka bir malzemenin parçacıklar halinde bulunması ile elde edilirler. Bu tip kompozitler tek veya iki boyutlu mikroskobik partiküllerin veya sıfır boyutlu olarak kabul edilen mikroskobik partiküllerin matris ile oluşturdukları malzemeler olup ortalama gömülen parçacık boyutu l μm’den büyük ve elyaf hacim oranı %25’den fazla kullanılmamaktadır. En çok kullanılan parçacıklar ise Al2O3 ve SiC’den oluşan seramiklerdir.

Burada yük, elyaf ve matris tarafından birlikte taşınır ve özellikler yine izotropiktir. Bu kompozitler dayanımı iyileştirmekten ziyade beklenilmeyen alışılmışın dışında birleştirilmiş özellikler elde etmek için tasarlanmaktadır. Bu kompozitler; metal, seramik ve polimerlerin birleşiminden oluşabilirler. Sert metal uçlar ve beton da örnek olarak verilebilir. Yapının mukavemeti parçacıkların sertliğine bağlıdır. En yaygın tip plastik matris içinde yer alan metal parçacıklardır. Metal parçacıklar ısıl ve elektriği iletkenlik sağlar. Metal matris içinde seramik matris içeren yapıların (cermet), sertlikleri ve yüksek sıcaklık dayanımları yüksektir. Bunlar kollar, kulplar, elektrik parçaları, muhafazalar vb. gibi küçük parçacıkların yapımında kullanılırlar.

Döküm yoluyla üretilen bu tür kompozitlerde pratikte karşılaşılan bir problemde parçacık ilave edildiğinde tozların karıştırılma zorluğu ve eriyik viskozitenin düşmesi veya sıvı metalin seramik parçacıkları ıslatılamamasıdır. Islanabilirliğin iyileştirilebilmesi için;

a) Katı yüzey enerjisinin artırılması,

b) Sıvı metal yüzey geriliminin azaltılması,

c) Katı ve sıvı ara yüzey enerjisinin azaltılması gibi parametreler üzerinde durulması gerekir.

Bu nedenle de, parçacık yüzeyine kaplama yapılması ve ısıl işlem uygulanması veya matris bileşiminin ayarlanması gibi metotlar uygulanmaktadır. Metal matrisle kompozitlerde ıslanabilirliği iyileştirmek için genellikle magnezyum elementi kullanılmaktadır. Bu şekildeki bir kompozitin dayanımı;

Parçacıkların büyüklüğüne,

Parçacıklar arası mesafe ve homojen dağılıma,

Matrisin özelliklerine,

Parçacıkların özelliklerine bağlı olarak değişir.

Bu tip kompozitlerde artan takviye elemanı ilavesi ile birlikte yapı içerisinde porozite vb. hatalar artmaktadır. Dolayısı ile haddeleme gibi ikinci bir işlemde uygulanabilmektedir

Fiber Esaslı Kompozitler

Bu tür kompozitler, birçok özelliklerde artış sağlayan, yüksek etkinliği olan liflerin ilavesiyle elde edilirler. Mühendislikte kullanılan malzemelerin pek çoğu fiber şeklinde üretildiklerinden mukavemet ve rijitlikleri kütle halindeki değerlerinden çok üst düzeyde olabilmektedir. Örneğin karbon fiberlerin çekme mukavemeti kütle halindeki grafitten 50 kat, rijitliği 3 kat daha yüksektir. Fiberlerin bu özelliğinin fark edilmesiyle fiber kompozitlerin üretilmesi süreci başlamıştır. Günümüzde düşük performanslı ev eşyalarından roket motorlarına kadar kullanım alanı bulan malzemeler olmuşlardır. Fiberler, yapı içerisinde kesintisiz uzayan sürekli fiberler veya uzun fiberlerin kesilmesiyle elde edilen süreksiz fiberler veya elyaflar şeklinde olabilirler.

Fiber takviyeli kompozitlerin mühendislik performansını etkileyen en önemli faktörler fiberlerin şekli, uzunluğu, yönlenmesi, matrisin mekanik özellikleri ve fiber – matris ara yüzey özellikleridir.

Fiberler dairesel olduğu gibi daha nadiren dikdörtgen, hekzagonal, poligonal ve içi boş dairesel kesitli olabilir. Bu kesitlerin bazı artı özellikleri olmakla birlikte (paketleme, yüksek mukavemet vs.) dairesel kesitler maliyeti ve kullanım kolaylığı ile üstünlük sağlar. Sürekli fiberlerle çalışmak genelde daha kolay olmakla beraber tasarım serbestliği süreksizlere göre çok daha sınırlıdır. Sürekli fiberler süreksizlerden daha iyi yönlenme göstermelerine karşılık, süreksiz fiberlerin kullanılması daha pratik sonuçlar vermektedir.

Uzun elyafların matris içinde birbirlerine paralel şekilde yerleştirilmeleri ile elyaflar doğrultusunda yüksek mukavemet sağlanırken, elyaflara dik doğrultuda oldukça düşük mukavemet elde edilir, iki boyutlu yerleştirilmiş elyaf takviyelerle her iki yönde de eşit mukavemet sağlanırken, matris yapısında homojen dağılmış kısa elyaflarla ise izotrop bir yapı oluşturmak mümkündür .

Elyafların mukavemeti kompozit yapının mukavemeti açısından çok önemlidir. Ayrıca, elyafların uzunluk/çap oranı arttıkça matris tarafından elyaflara iletilen yük miktarı artmaktadır. Elyaf yapının hatasız olması da mukavemet açısından çok önemlidir.

Kompozit yapının mukavemetinde önemli olan diğer bir unsur ise elyaf matris arasındaki bağın yapısıdır. Matris yapıda boşluklar söz konusu ise elyaflarla temas azalacaktır. Nem absorbsiyonu da elyaf ile matris arasındaki bağı bozan olumsuz bir özelliktir.

Tabaka Yapılı Kompozitler (Lamine Kompozitler)

Tabakalı kompozit yapı, en eski ve en yaygın kullanım alanına sahip olan tiptir. Bu tür kompozitler farklı özelliklere sahip en az iki tabakanın kombinasyonundan oluşur. Çok değişik kombinasyonlarla tabakalanmış kompozitlerin üretimi mümkündür.

Farklı elyaf yönlenmelerine sahip tabakaların bileşimi ile çok yüksek mukavemet değerleri elde edilir. Isıya ve neme dayanıklı yapılardır. Metallere göre hafif ve aynı zamanda mukavemetli olmaları nedeniyle tercih edilen malzemelerdir. Pek çok katmanlı kompozit düşük maliyet, yüksek dayanım veya hafifliğini korurken, aşınma veya abrasiv aşınma direnci, gelişmiş görünüm ve mükemmel ısıl genleşme özelliklerini kapsamaktadır.

Buna karşın korozyon ve aşınma direnci gibi önemli özelliklerin pek çoğu öncelikle kompoziti oluşturan elemanlardan birine bağlıdır. Korozyon direnci zayıf metaller üzerine, daha yüksek dirençli metallerin veya plastiklerin kaplanmasıyla korozyon özelliğinin, yumuşak metallerin sert malzemelerle birleştirilmesiyle sertlik ve aşınma direncinin, farklı fiber yönlenmesine sahip tek tabakaların birleştirilmesiyle çok yönlü yük taşıma özelliğinin geliştirilmesi mümkün olmaktadır.

Elektrik şarjını depolamak için kullanılan kondansatörler esas itibariyle dönüşümlü olarak bir iletken ve bir yalıtkan katmanların üst üste gelerek meydana getirdiği katmanlı kompozitlerdir

Dolgu Yapılı Kompozitler

Bu tür kompozitler, 3 boyutlu sürekli bir matris malzemesinin yine 3 boyutlu bir dolgu malzemesiyle doldurulması ile oluşan malzemelerdir.

Matris çeşitli geometrik şekillere sahip bir iskelet veya şebeke yapısındadır. Düzgün petekler, hücreler veya süngere benzeyen gözenekli yapılar arasında metalik, organik veya seramik esaslı dolgu maddeleri yer alabilir.

Optimum özelliklere sahip kompozitlerin üretimi için birbiri içinde çözünmeyen, kimyasal reaksiyon vermeyen bileşenlerin seçilmesi gerekir.

Kaynaklar:

- Kompozit Malzemeler / Doç. Dr. Adem Onat

- Kompozit malzemelere giriş ders notları